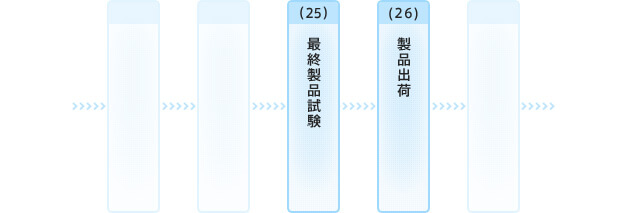

(5)最終製品試験

全ロットを最終検査

成田工場の倉庫棟に、淡いグリーンの床が広がる、学校の体育館のような空間があります。パック包装まで終えた製品がいくつも積み上がっていますが、まだ、完成ではありません。待ち受けているのが、最終製品試験です。これをパスするのが工場を出る条件です。全ロット*から抜き出したサンプルが検査ルームに行っており、このサンプルが品質基準を満たしていれば完成品となります。

検査中の製品群は、まだ出荷できないものとして専用スペースに置かれ、「未判定」のラベルが貼られています。合格すると、リフト車で合格品置き場に移動します。ここでは「市場への出荷判定 適」と大きく書かれたラベルに変わります。

※ロット:製造時の生産管理上の単位。同じロットで生産された製品は、同一条件で生産された製品とみなすことができます。品質の管理は、ロット単位での確認が重要になります。

出荷後も続くチェック

品質チェックは、実は出荷して市場に出回ってからも続きます。製造した製品のうち一定量を、○月△日◇時につくった製品、として、使用期限から1年経過するまで特定の場所で保管しておくのです。定期的に取り出して検査し、品質の劣化がないかどうか確認します。街の薬局薬店で売られている製品に関する問い合わせがあったとき、同じタイミングで製造したものを保管しておくことで、適切な対応ができるというわけです。

このページの製造工程

症状・疾患を知ろう

症状・疾患を知ろう You donʼt know? “鈍脳”

You donʼt know? “鈍脳” 薬の成分ディクショナリー

薬の成分ディクショナリー 薬局との上手なつきあいかた

薬局との上手なつきあいかた 世界の街の薬屋さん

世界の街の薬屋さん セルメまんが劇場

セルメまんが劇場 セルフメディケーション税制

セルフメディケーション税制 ご挨拶

ご挨拶 会社概要

会社概要 250余年のあゆみ

250余年のあゆみ オペラのご紹介

オペラのご紹介 SDGsへの取り組み

SDGsへの取り組み 品質への取り組み

品質への取り組み ミッション

ミッション キャリア採用

キャリア採用 社員の想い

社員の想い