(2)原材料を錠剤の形に

錠剤のもととなる「粒」づくり

ドラム

工場の一角で、巨大な銀色の缶のように見える直径70センチ程の原料輸送ドラムが並び、出番を待っています。原材料はこの後、機械で量られ、自動作業で処理されていきます。製剤(薬の形につくる)工程の多くは最新の機械設備による自動生産ですが、重要な工程では人間による検査を実施し、徹底した品質管理を行っています。

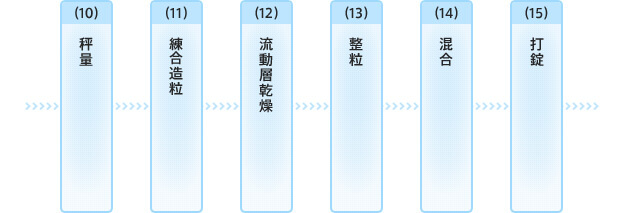

正確に計量された原料は、「練合造粒(れんごうぞうりゅう)」の工程に進みます。造粒装置の内部では、原料の粉がふきあがりながら回転しています。そこに液剤を 加えて湿り気をあたえ、遠心力を利用して薬の成分となる粒を製造していきます。取り出した粒は、2メートル以上もある大きな円柱型の乾燥機にいれた後、さらに形状を整えていきます。こうしてできた原料の粒を、それぞれの薬の設計書に合わせた配合で、混ぜ合わせていきます。目を引くのは、この原料同士を混ぜ合わせる巨大なV字型の混合機です。高さ約3メートルの機械の中心部で巨大なV字ドラムが回転する様子は圧巻。10分強回転させると、粉がムラなく混ざって出てきます。

練合造粒

流動層乾燥

混合

錠剤の形へ

薬の設計書に沿って混合された粒を、型にはめて圧縮し、おなじみの錠剤の形に加工します。この工程を「打錠」といいます。その数は1日で約300〜350万錠という猛スピードです。

打錠

白い作業着で「完全防備」

写真左:白色繋服 (製造室内)

写真右:製造室出入口マット

製造棟に立ち入る人は全員、手洗いはもちろんのこと、専用の衣服に着替えなければなりません。上下つなぎの真っ白な作業着をベースに、専用靴、ヘアーキャップ、マスクなどで全身を覆い、外からの雑菌が棟内で広がるのを防ぎます。

「バリッ」。乾いた音が時折小さく響くのは、製造棟にある各作業室の、入り口の床です。粘着テープが貼ってあり、靴についた塵でさえも許しません。

このページの製造工程

症状・疾患を知ろう

症状・疾患を知ろう You donʼt know? “鈍脳”

You donʼt know? “鈍脳” 薬の成分ディクショナリー

薬の成分ディクショナリー 薬局との上手なつきあいかた

薬局との上手なつきあいかた 世界の街の薬屋さん

世界の街の薬屋さん セルメまんが劇場

セルメまんが劇場 セルフメディケーション税制

セルフメディケーション税制 ご挨拶

ご挨拶 会社概要

会社概要 250余年のあゆみ

250余年のあゆみ オペラのご紹介

オペラのご紹介 SDGsへの取り組み

SDGsへの取り組み 品質への取り組み

品質への取り組み ミッション

ミッション キャリア採用

キャリア採用 社員の想い

社員の想い