サステナビリティ

取り組み01

廃棄量削減

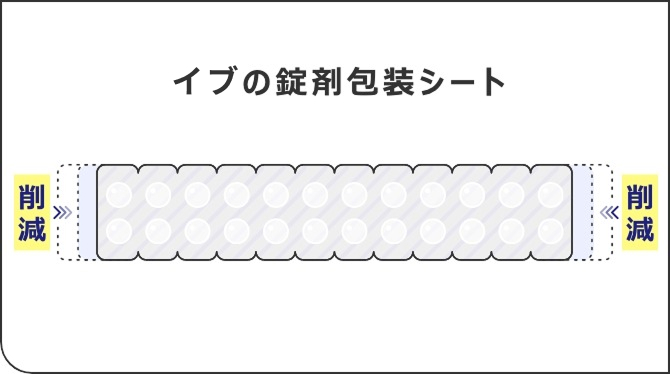

錠剤包装シートの余白を削減

全イブ製品にて、錠剤包装シートの余白を縮小したシートへと設計変更を行い、年間約2.5トン※の廃棄削減を実現。世界的に「SDGs 17の目標」への取り組みが始まったすぐ後の2017年から、イブでは環境に配慮した製造の改善を行っています。

効果算出のベースにした生産量の年:2017年9月〜2018年8月

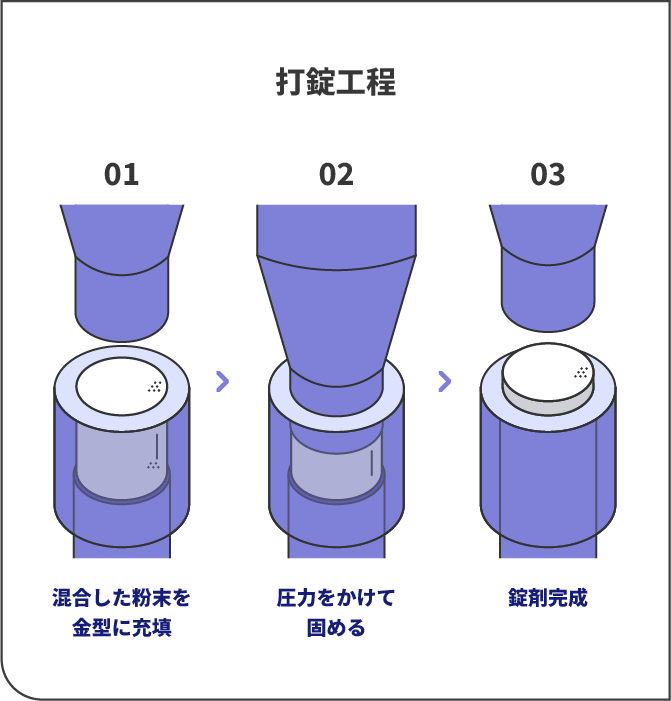

打錠工程を改善

錠剤を作るためには、薬の製造処方に従い混合された粉末を金型に充填して圧縮し、おなじみの錠剤の形に成型します。この工程を「打錠」といいます。イブA錠の生産において、イブプロフェン特有の打錠障害への対策を施し、収率を向上させることで、年間約0.3トン※の廃棄削減に成功しました。

効果算出のベースにした生産量の年:2021年

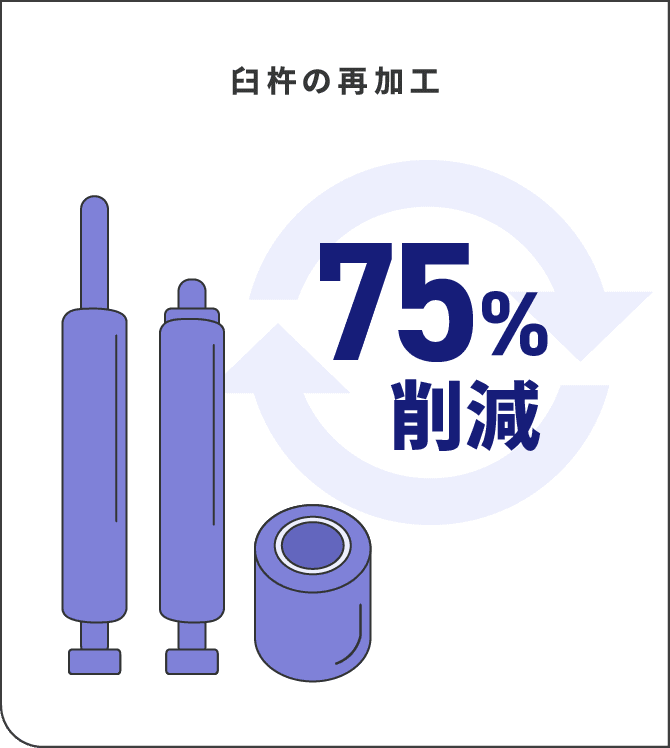

打錠工程の臼杵再加工による廃棄削減

強い圧力をかけて粉を錠剤の形にしますので、臼杵が破損してきます。

これまでは規定回数に達した臼杵は廃棄していましたが、サプライヤーと協力し、再加工により同じ臼杵を再利用することが可能となり、75%の廃棄削減を達成することができました。

さらにその他の製造工程も改善

イブクイック頭痛薬DXでは、打錠以外の製造工程も見直し、改善することで年間約4.3トン※の廃棄を削減しました。

効果算出のベースにした生産量の年:2019年

取り組み02

生産時間短縮

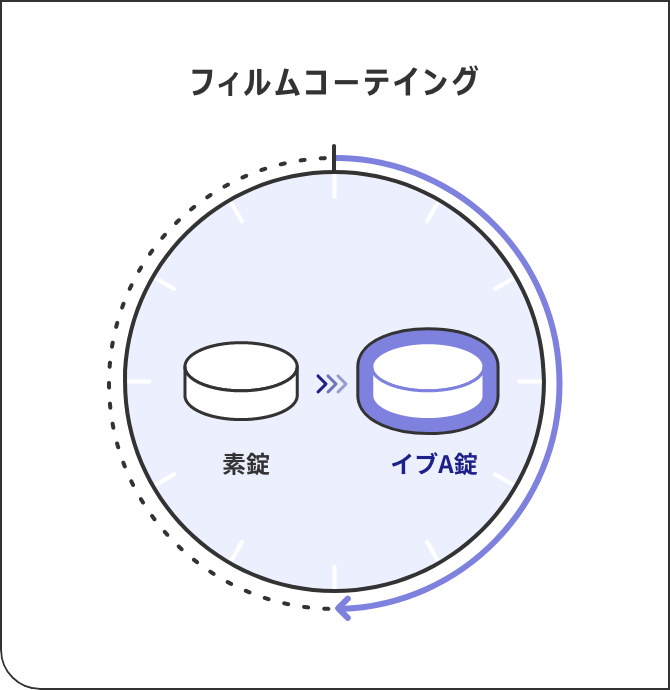

コーティング処方を変更

ほとんどのイブ製品では、飲みやすくするためにフィルムコーティングをしています。イブA錠では、この処方を最適化することで、コーティング工程を約50%※削減しています。

従来の乾燥時間と比較

コーティングの乾燥工程を改善

コーティングの乾燥工程を改善することで、イブクイック頭痛薬DXでは約50%※、イブクイック頭痛薬では約64%※の乾燥時間を短縮 。生産時間が短縮されたことで、消費電力の削減を実現しています。

従来の乾燥時間と比較

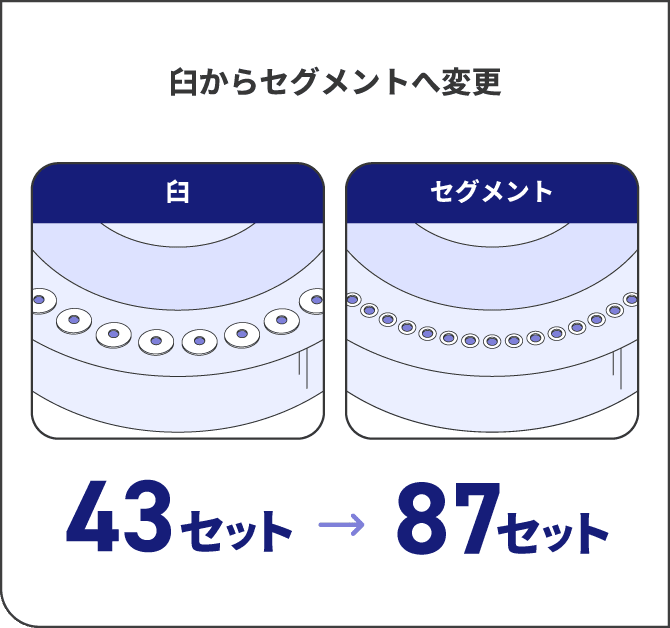

一度に生産される錠剤数を増やし、生産時間短縮

打錠工程で粉を錠剤の形に成形する際に、臼と杵を使います。

その臼をセグメント(孔の空いているプレート)に変更したことで杵の本立数が43セットから87セットに増加、一度に打てる錠剤数を増やして生産時間を短縮しました。

取り組み03

CO2削減

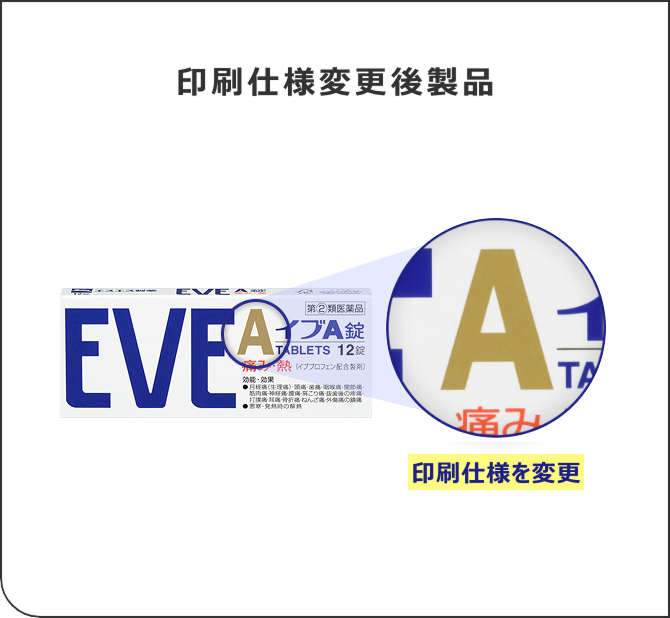

パッケージ(紙箱)の印刷仕様を見直し

これまでイブA錠の紙箱の「A」部分は、光沢感のために金色のアルミ箔を貼付していましたが、2023年10月から徐々に使用を取りやめ、印刷仕様を変更。アルミ箔の生産には多くの電力が使われており、アルミ箔材及びアルミ箔の貼付工程をなくすことで、例えばイブA錠 60錠では、以前と比べて約32%、年間約40.4トン※のCO2削減につながっています。

大日本印刷株式会社(DNP)調べ SuMPOに認証された「DNPライフサイクルCO₂認証システム:CCS-21-000-01」にて算定

MAT-JP-2507920-1.0-12/2025

最終更新日:2025年12月08日